Recent, odată cu dezvoltarea rapidă a științei și tehnologiei, aplicarea tehnologiei LED în domeniul iluminatului și afișajelor a devenit din ce în ce mai extinsă. Fiind componentă centrală a tehnologiei LED, procesul de fabricație și caracteristicile de performanță ale cipurilor LED au atras multă atenție.

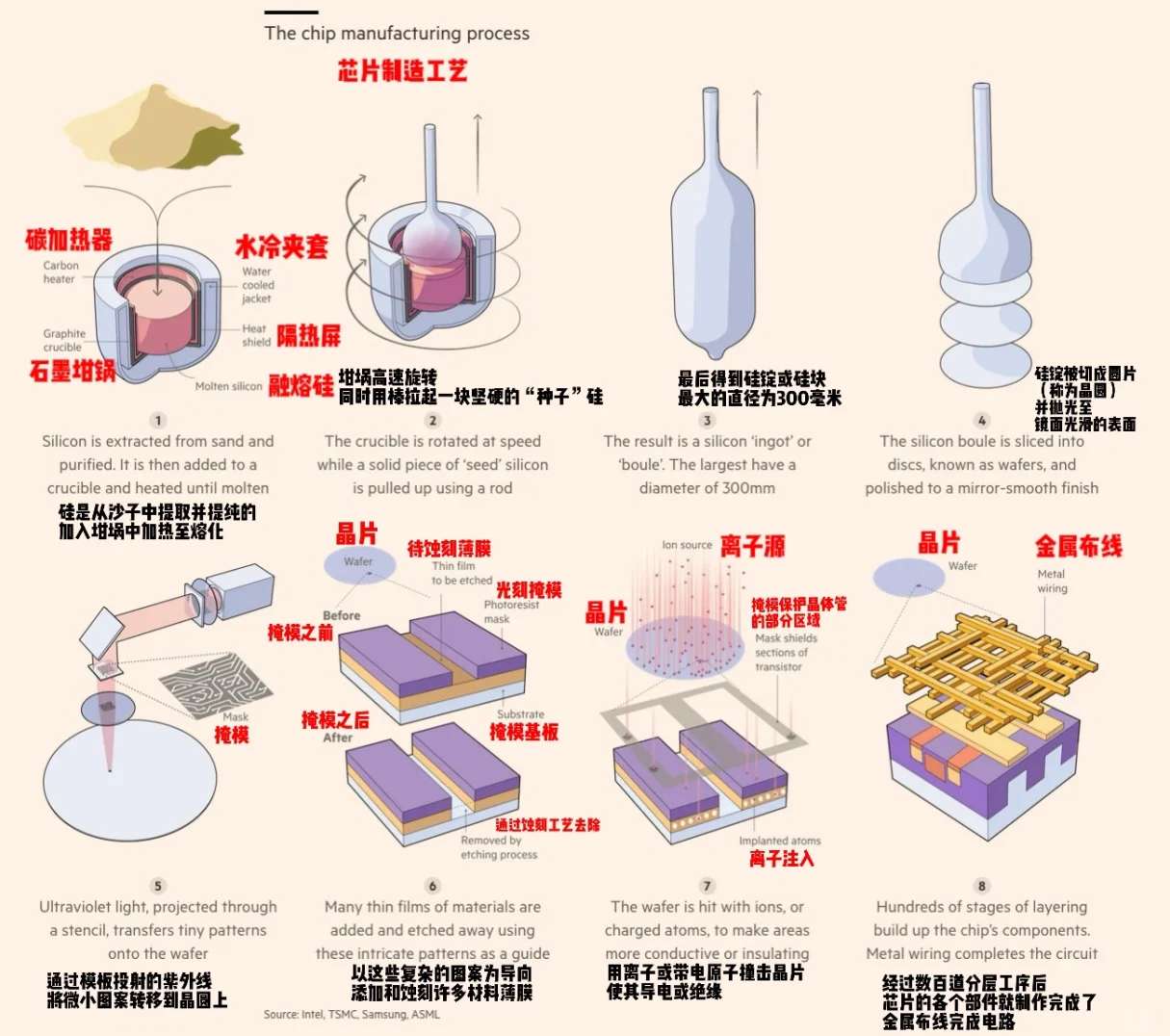

Principalul obiectiv al fabricării cipurilor LED este de a crea un electrod de contact cu ohmie redusă eficient și fiabil, de a asigura o cădere de tensiune mică între materialele contactabile și de a oferi o placă de legătură adecvată, maximizând în același timp eficiența luminii emise. Procesul de acoperire utilizează în mare parte evaporarea în vid. Într-un mediu de vid înalt de 4Pa, materialul este topit prin încălzire prin rezistență sau prin bombardament cu fascicul de electroni. Apoi, la presiune scăzută, materialul devine vapori metalici și se depune pe suprafața materialului semiconductor. De obicei, AuBe, AuZn și alte aliaje sunt utilizate pentru metalele de contact de tip P, iar aliajele AuGeNi sunt adesea utilizate pentru metalele de contact pe partea N. Stratul de aliaj format prin acoperire trebuie supus unui proces de fotolitografie pentru a expune cât mai mult posibil din zona de emisie a luminii, astfel încât stratul de aliaj rămas să îndeplinească cerințele electrozilor de contact cu ohmie redusă și ale plăcilor de legătură. După finalizarea procesului de fotolitografie, este necesar procesul de aliere, care se desfășoară în general sub protecția H2 sau N2. Timpul și temperatura de aliere sunt determinate în funcție de factori precum caracteristicile materialului semiconductor și forma cuptorului de aliere. Dacă este implicat un proces de electrod cu cip, cum ar fi albastru-verde, trebuie adăugate procese mai complexe, cum ar fi creșterea peliculei de pasivizare și gravarea cu plasmă.

În procesul de fabricație a cipurilor LED, legăturile multiple au un impact semnificativ asupra performanței optoelectronice. În general, după finalizarea producției epitaxiale a LED-ului, principalele proprietăți electrice sunt practic finalizate. Deși fabricarea cipului nu își va schimba natura centrală, condițiile necorespunzătoare din timpul procesului de acoperire și aliere vor duce la anumiți parametri electrici slabi. De exemplu, dacă temperatura de aliere este prea mare sau prea mică, va cauza un contact ohmic slab, acesta fiind principalul motiv pentru căderea mare de tensiune directă (VF) în fabricarea cipurilor. După tăiere, marginea cipului este corodată pentru a ajuta la îmbunătățirea scurgerii inverse a cipului. Acest lucru se datorează faptului că, după tăierea lamei diamantate de șlefuit, o cantitate mare de pulbere de resturi va rămâne pe marginea cipului. Dacă aceste resturi se lipesc de joncțiunea PN a cipului LED, este ușor să provoace scurgeri sau chiar defecțiuni. În plus, dacă fotorezistentul de pe suprafața cipului nu este îndepărtat curat, va duce la probleme precum dificultăți la sudarea firelor pe partea frontală și sudarea la rece și va provoca căderi de tensiune ridicate pe partea din spate. În procesul de producție a cipurilor, intensitatea luminii poate fi îmbunătățită eficient prin rugozitatea suprafeței și împărțirea acesteia într-o structură trapezoidală inversată.

Cipurile LED sunt împărțite în funcție de putere, în funcție de putere, în cipuri de putere mică, medie și mare și pot fi împărțite în categorii de iluminat cu un singur tub, digitale, cu matrice de puncte și decorative, în funcție de nevoile clienților. Dimensiunea specifică a cipului depinde de nivelul real de producție al diferiților producători de cipuri și nu există un standard unificat. Atâta timp cât procesul respectă standardul, cipurile mai mici pot crește producția unității și pot reduce costurile, iar performanța optoelectronică nu se va schimba fundamental. Curentul de funcționare al cipului este legat de densitatea de curent care curge prin cip. Cu cât cipul este mai mic, cu atât curentul de funcționare este mai mic și cu cât cipul este mai mare, cu atât curentul de funcționare este mai mare, iar densitatea de curent a unității este practic similară. Având în vedere că disiparea căldurii este o problemă cheie în condiții de curent ridicat, eficiența luminoasă a cipurilor de putere mare este mai mică decât cea a curentului scăzut. Pe de altă parte, datorită creșterii suprafeței cipului și scăderii rezistenței corpului, tensiunea de conducție directă va scădea.

Suprafața cipurilor LED de mare putere comune utilizate pentru lumina albă pe piață este în general de aproximativ 40 de milioane de mile. Așa-numitul cip de mare putere se referă de obicei la o putere electrică mai mare de 1 W. Deoarece eficiența cuantică este în general mai mică de 20%, cea mai mare parte a energiei electrice va fi transformată în energie termică, astfel încât disiparea căldurii la cipurile de mare putere este extrem de importantă, ceea ce necesită ca cipurile să aibă o suprafață mai mare.

Procesul de fabricare a cipurilor și echipamentele de procesare pentru fabricarea materialelor epitaxiale GaN sunt semnificativ diferite de cele ale GaP, GaAs și InGaAlP. Substraturile cipurilor LED obișnuite roșii și galbene și ale cipurilor roșii și galbene cu patru elemente de luminozitate ridicată utilizează materiale semiconductoare compuse, cum ar fi GaP și GaAs. Acestea pot fi, în general, transformate în substraturi de tip N, care sunt prelucrate fotolitografic prin procese umede și în final tăiate în cipuri cu lame diamantate. Cipul albastru-verde din material GaN utilizează un substrat de safir. Datorită izolației sale, nu poate fi utilizat ca un pol al LED-ului. Este necesar să se realizeze doi electrozi P/N pe suprafața epitaxială în același timp printr-un proces de gravare uscată și sunt necesare și unele procese de pasivizare. Deoarece safirul este dur, este dificil să fie tăiat în cipuri cu lame diamantate, iar procesul său este mai complicat decât cel al LED-urilor fabricate din materiale GaP și GaAs.

Cipurile electrozilor transparenți au structuri și caracteristici unice. Așa-numitul electrod transparent trebuie să aibă două proprietăți: conductivitate și transmisie a luminii. În prezent, oxidul de indiu și staniu (ITO) este utilizat pe scară largă în procesul de producție a cristalelor lichide, dar nu poate fi utilizat ca placă de lipire. La fabricarea acestuia, trebuie mai întâi să realizați un electrod ohmic pe suprafața cipului, apoi să îl acoperiți cu un strat de ITO și apoi să placați o placă de lipire pe suprafața ITO. În acest fel, curentul care coboară din fir poate fi distribuit uniform către fiecare electrod de contact ohmic prin stratul de ITO. În același timp, indicele de refracție al ITO se află între indicele de refracție al aerului și al materialului epitaxial, ceea ce poate crește unghiul de ieșire a luminii și fluxul luminos.

Odată cu dezvoltarea tehnologiei LED semiconductoare, aplicarea iluminatului, în special a LED-urilor cu lumină albă, a devenit un punct fierbinte, însă tehnologia cheie a cipurilor și a ambalajelor trebuie încă îmbunătățită. În ceea ce privește cipurile, viitorul va fi orientat spre putere mare, eficiență luminoasă ridicată și rezistență termică redusă. Creșterea puterii înseamnă creșterea curentului utilizat de cip. Cea mai directă modalitate este creșterea dimensiunii cipului. Dimensiunea cipului de mare putere comun în prezent este de aproximativ 1 mm × 1 mm, iar curentul utilizat este de aproximativ 350 mA. Datorită creșterii curentului utilizat, problema disipării căldurii a devenit mai pronunțată. Acum, metoda de inversare a cipurilor a rezolvat practic această problemă.

LED-urile albastre utilizează adesea substraturi de Al2O3, care au o duritate ridicată și o conductivitate termică și electrică scăzută. Dacă se utilizează o structură pozitivă, nu numai că vor exista probleme antistatice, dar disiparea căldurii va deveni și o problemă majoră în condiții de curent ridicat. În același timp, deoarece electrodul frontal este orientat în sus, acesta va bloca o parte din lumină și va reduce eficiența luminoasă. LED-urile albastre de mare putere pot obține o putere luminoasă mai eficientă prin tehnologia cip flip-chip în comparație cu tehnologia tradițională de ambalare. Procesul principal de fabricație a structurii flip-chip este: mai întâi se prepară un cip LED albastru de dimensiuni mari cu electrozi potriviți pentru sudarea eutectică și, în același timp, se prepară un substrat de siliciu puțin mai mare decât cipul LED albastru și se realizează un strat conductor de aur și un strat de sârmă de plumb (îmbinarea cu lipire cu bilă din sârmă de aur cu ultrasunete) pentru sudarea eutectică pe acesta. Apoi, se utilizează echipament de sudură eutectică pentru a suda cipul LED albastru de mare putere pe substratul de siliciu. În această structură, stratul epitaxial este în contact direct cu substratul de siliciu, iar rezistența termică a substratului de siliciu este mult mai mică decât cea a substratului de safir, ceea ce rezolvă eficient problema disipării căldurii. După răsturnare, substratul de safir este orientat în sus pentru a deveni suprafața emițătoare de lumină. Datorită transparenței sale, problema emițătoare de lumină este, de asemenea, rezolvată.

Experții din industrie au declarat că, odată cu avansul continuu al științei și tehnologiei, tehnologia cipurilor LED va continua să inoveze, iar viitoarele lămpi LED sunt așteptate să facă progrese mai mari în ceea ce privește eficiența ridicată și durata lungă de viață, aducând mai mult confort în viața oamenilor.